Виробництво фанери - досить складний і трудомісткий процес, але результат - довговічний і міцний деревно-плитний матеріал, виправдовує ці зусилля.

Найкраща фанера виходить саме з деревини берези, що росте в північних, тайгових областях. Деревина берези настільки цінна, що колоди, які в подальшому підлягають розпилу, зберігають в місці недоступному для ультрафіолетових променів, не висушуючи торці дерев.

На завод деревина берези надходить у вигляді розпиляних на рівні частини колод - чураків, які на заводі опускають в ємність з дуже гарячою водою, для того щоб пропарити березу, і щоб дьоготь, який виділяє береза, зміг обробити і просочити всі верстви берези і захистити деревину від гниття. Через кілька годин, потемнілі після пропарювання колоди дістають з гарячої води і дають зрівнятися температурі в усіх шарах колоди, - тепло повинно переміститися від кори до самого центру чурака. Після такого пропарювання важка деревини берези, яка навіть тоне у воді, стає м'якою і пластичною. Пропарювання робиться для того, щоб стружка в процесі лущіння не рвалася і не ламалася.

Потім, чураки відправляються на колодо-лущильний верстат, який, обертаючи колоди навколо своєї осі, знімає спеціальним ножем кору, а потім, широку стружку, рухаючись по спіралі - від зовнішнього краю чурака до центру. Процес дуже нагадує точіння олівця, тільки не під кутом, без скосу в бік центру - стрижня. Тонкий зріз натурального дерева – шпон, що утворюється на стадії лущення, виходить ідеально рівним, товщиною трохи більше 1 мм. З одного чурака виходить стрічка шпону довжиною 16 м.

Наступний етап виробництва - це розкрій стрічки шпону на гільйотині на однакові шматки, які потім просушуються в газовій сушильні, щоб видалити зайву вологу, для того щоб майбутня березова фанера не розшаровувалася і не пузирилася. Оскільки у берези, як і в будь якого дерева, є сучки, на шпоні залишаються сліди від сучків. На спеціальній машині такі дефекти вирізаються і відразу ж латаються латками з більш якісних ділянок шпону.

Наступний етап - складання листів фанери. Для листа товщиною в 1 сантиметр склеюють між собою 7 листів шпону. Раніше для склеювання листів шпону використовували спеціальний клей на основі козеїну, який отримували з молока і сиру. Казеїнова фанера була міцною, але сильно промокала і вбирала вологу.

У наш час шари шпону в фанері склеюють складами, в залежності від завдань і подальших умов використання фанери. Експлуатаційні властивості готової фанери формуються ще на етапі склеювання шарів березового шпону. Шари фанери склеюють фенолформальдегідним клеєм - для експлуатації фанери в умовах підвищеної вологості (будівництво, покрівельні роботи, виробництво, транспортне машинобудування, суднобудування, спортивні споруди, рекламна продукція), а клеєм на основі карбамідної смоли - для експлуатації фанери всередині приміщень (будівництво - підлоги, перекриття, стінні, стельові покриття), в меблевій промисловості, для виготовлення дерев'яної тари, сувенірної та рекламної продукції, а, також, для дитячих іграшок.

У листів фанери завжди непарна кількість шарів. У виробництві фанери клеєм змащуються тільки парні листи шпону, які склеюються з непарними сухими шарами шпону. Найважливіше, що потрібно відзначити на цьому етапі виробництва фанери - всі шари шпону в волокнах строго перпендикулярні один одному - саме це робить фанеру такою міцною, підвищується її ударна в'язкість і, як наслідок, стійкість до деформації.

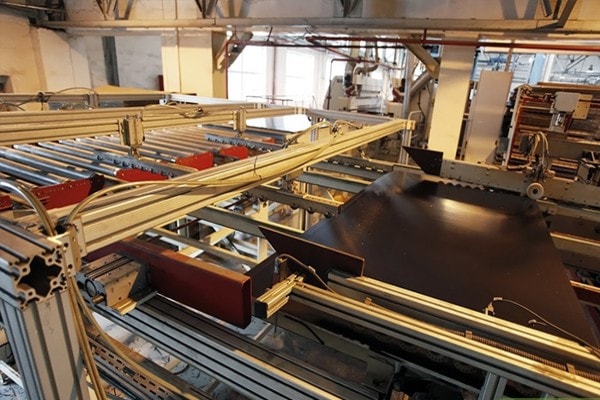

Потім листи фанери проходять холодне і гаряче пресування, при якому клей всередині навіть закипає. Далі листам дають висохнути протягом доби, завершується процес полімеризації клею. Нерівні краї шпону підрізають на гільйотині.

Також фанеру покривають плівкою на основі фенолформальдегідних смол, гладкою або сітчастою, - для експлуатації, в умовах підвищеної вологості і високих механічних навантажень (опалубні роботи в будівництві, машинобудування - підлоги в трейлерах, вантажівках, автобусах, морських контейнерах), при виробництві меблів (садові меблі).

Фанера є матеріалом, в деякому сенсі, традиційним. і застосовується з досить далеких часів.

Ще в Давньому Єгипті використовували дуже схожий на неї матеріал, а трохи пізніше, в Римі та Греції, майстри виробляли фанеру вручну, за допомогою смол склеювали між собою шари грубого деревного шпону, але купити фанеру тоді було не так просто, як в наш час .

А з 19 століття, після початку промислового виробництва, все ті ж листи фанери - мало не найпопулярніший матеріал для виготовлення меблів, широко використовуються не тільки в дизайні інтер'єрів, але і для виготовлення практично будь-яких сувенірних виробів.

А меблі з фанери 50-х-60-х років - справжній раритет зараз! Хоча, напевно, немає в нашій країні людини, у чийого дідуся, бабусі не залишилося вдома такого винтажу. І ось що важливо - термін служби таких меблів становить від 50 до 100 років (!) - погодьтеся, це немало, і часом викинути щось подібне просто рука не піднімається, що і підтверджує довговічність, міцність і зносостійкість цього натурального, природного матеріалу.